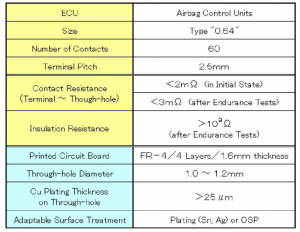

A. Povzetek specifikacij

Specifikacija konektorja za stiskanje, ki smo ga razvili, je

povzeti v tabeli II.

V tabeli II "velikost" pomeni širino moškega kontakta (tako imenovana "velikost jezička") v mm.

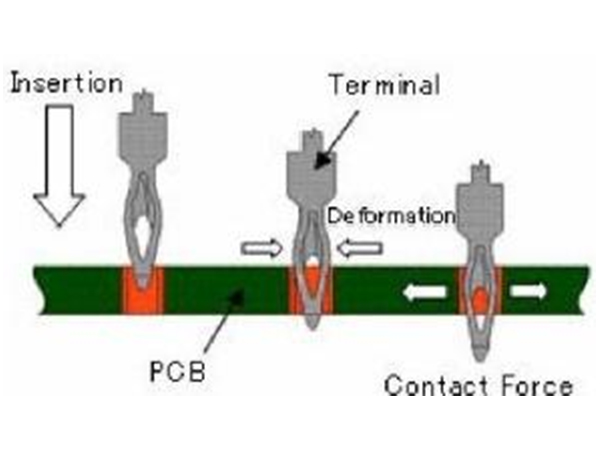

B. Določanje ustreznega obsega kontaktne sile

Kot prvi korak oblikovanja terminala za stiskanje moramo

določite ustrezno območje kontaktne sile.

V ta namen so deformacijski karakteristični diagrami

sponke in skoznje luknje so narisane shematično, kot je prikazano

na sliki 2. Označeno je, da so kontaktne sile v navpični osi,

medtem ko so velikosti sponk in premeri skoznjih lukenj v

vodoravni osi oz.

C. Določitev najmanjše kontaktne sile

Najmanjša kontaktna sila je bila določena z (1)

risanje kontaktnega upora, dobljenega po vzdržljivosti

preskusi v navpični osi in začetna kontaktna sila v vodoravni osi

osi, kot je shematično prikazano na sliki 3, in (2) iskanje

minimalna kontaktna sila, ki zagotavlja kontaktni upor

nižje in stabilnejše.

Kontaktno silo je v praksi težko neposredno izmeriti za stisnjeno povezavo, zato smo jo dobili na naslednji način:

(1) Vstavljanje sponk v skoznje luknje, ki imajo

različnih premerov, ki presegajo predpisano območje.

(2) Merjenje širine terminala po vstavitvi iz

prečni prerez vzorca (na primer glej sliko 10).

(3) Pretvarjanje širine terminala, izmerjene v (2), v

kontaktna sila z uporabo deformacijske karakteristike

diagram terminala, dejansko pridobljen, kot je prikazano v

Slika 2.

Dve vrstici za končno deformacijo pomenita eno za

največje in najmanjše velikosti priključkov zaradi razpršenosti v

proizvodni proces oz.

Tabela II Specifikacije konektorja, ki smo ga razvili

Jasno je, da kontaktna sila, ki nastane med

terminalov in lukenj je podana s presečiščem dveh

diagrami za sponke in skoznje luknje na sliki 2, ki

pomeni uravnoteženo stanje stiskanja terminala in širjenja skozi luknjo.

Določili smo (1) minimalno kontaktno silo

potreben za vzpostavitev kontaktnega upora med sponkami in

čeprav luknje nižje in stabilnejše pred/po vzdržljivosti

preskusi za kombinacijo najmanjših velikosti priključkov in

največji premer skoznje luknje in (2) največja sila

dovolj za zagotovitev izolacijske upornosti med sosednjima

skoznje luknje presega določeno vrednost (109Q za to

razvoj) po preskusih vzdržljivosti za

kombinacija največjih in najmanjših velikosti priključkov

premer skoznje luknje, kjer pride do poslabšanja izolacije

odpornost nastane zaradi vpijanja vlage v

poškodovano (razslojeno) območje v PCB.

V naslednjih razdelkih so metode, uporabljene za določanje

najmanjšo oziroma največjo kontaktno silo.

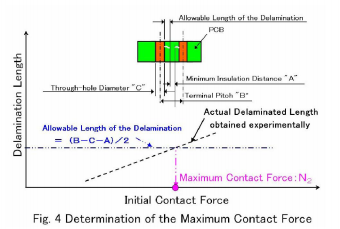

D. Določitev največje kontaktne sile

Možno je, da pride do interlaminarnih razslojev v PCB

znižanje izolacijske upornosti pri visoki temperaturi in v

vlažno ozračje, ko je izpostavljeno prekomerni kontaktni sili,

ki nastane s kombinacijo največjega

velikost terminala in najmanjši premer skoznje luknje.

Pri tem razvoju največja dovoljena kontaktna sila

je bil pridobljen kot sledi;(1) eksperimentalna vrednost

najmanjša dovoljena izolacijska razdalja "A" v PCB je bila

vnaprej pridobljeno eksperimentalno, (2) dopustno

dolžina razslojevanja je bila izračunana geometrijsko kot (BC A)/2, kjer sta "B" in "C" končni korak in

premer skoznje luknje, (3) dejansko razslojevanje

dolžina v PCB za različne premere skoznje luknje je bila

pridobljeno eksperimentalno in narisano na razslojeno dolžino

v primerjavi z diagramom začetne kontaktne sile, kot je prikazano na sliki 4

shematično.

Končno je bila največja kontaktna sila določena tako

da ne preseže dovoljene dolžine delaminacije.

Metoda ocenjevanja kontaktnih sil je enaka

navedeno v prejšnjem razdelku.

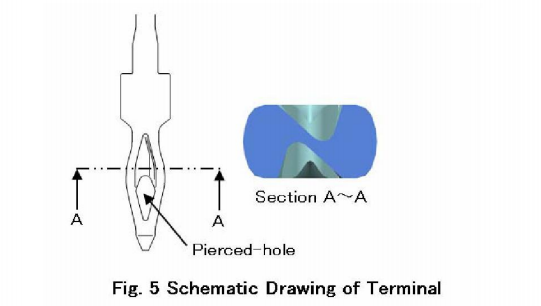

E. Zasnova oblike terminala

Oblika terminala je bila zasnovana tako, da ustvarja

primerna kontaktna sila (N1 do N2) v predpisani skoznji luknji

razpon premera z uporabo tridimenzionalnega končnega elementa

metode (FEM), vključno z učinkom predplastične deformacije

spodbujanje v proizvodnji.

Posledično smo sprejeli terminal, ki ima obliko

"Prerez v obliki črke N" med kontaktnimi točkami blizu

dno, ki je ustvarilo skoraj enakomerno kontaktno silo

znotraj predpisanega območja premera skoznje luknje, z a

preluknjana luknja blizu konice, ki omogoča poškodbe tiskanega vezja

zmanjšana (slika 5).

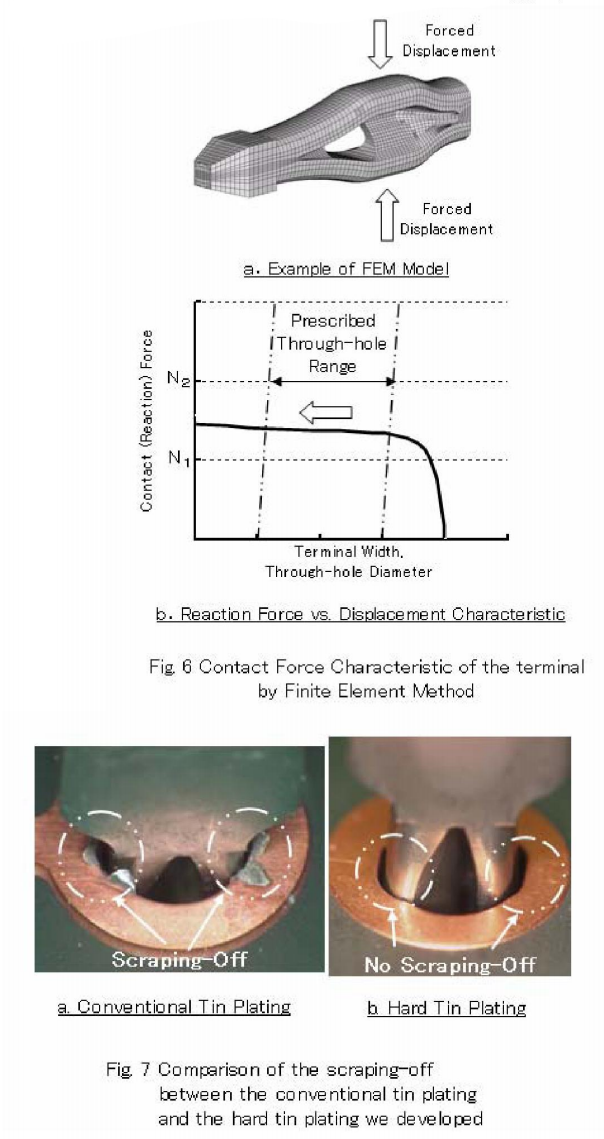

Na sliki 6 je prikazan primer tridimenzionalnega

Model FEM in reakcijska sila (tj. kontaktna sila) v primerjavi z

diagram pomikov, pridobljen analitično.

F. Razvoj prevleke iz trdega kositra

Obstajajo različne površinske obdelave za preprečevanje

oksidacija Cu na PCB, kot je opisano v II - B.

V primeru kovinskih površinskih obdelav, kot je npr

kositra ali srebra, zanesljivost električne povezave s pritiskom

tehnologijo lahko zagotovi kombinacija z

običajni priključki za nikl plast.Vendar v primeru OSP,Za zagotovitev dolge uporabe je treba na sponkah uporabiti kositrno prevlekoizraz zanesljivost električne povezave.

Vendar pa običajno pocinkanje sponk (npr

na primer debeline 1 ltm) povzroči strganjekositramed postopkom vstavljanja terminala.(Fotografija. "a" na sliki 7)

in to strganje verjetno povzroči kratke stike zsosednji terminali.

Zato smo razvili novo vrsto trde pločevine

prevleka, ki ne povzroči strganja kositra inki zagotavlja dolgoročno zanesljivost električne povezaveistočasno.

Ta novi postopek nanašanja je sestavljen iz (1) zelo tankega kositra

nanos na podplat, (2) postopek segrevanja (reflow kositra),

ki tvori plast trde kovinske zlitine med

podplat in pocinkanje.

Ker končni ostanek pločevine, ki je vzrok

strganja, na terminalih postane izjemno tanka in

se neenakomerno porazdeli po plasti zlitine, brez strganjaodkositer je bil preverjen med postopkom vstavljanja (fotografija "b" vSlika 7).

Čas objave: 8. december 2022

Youtube

Youtube