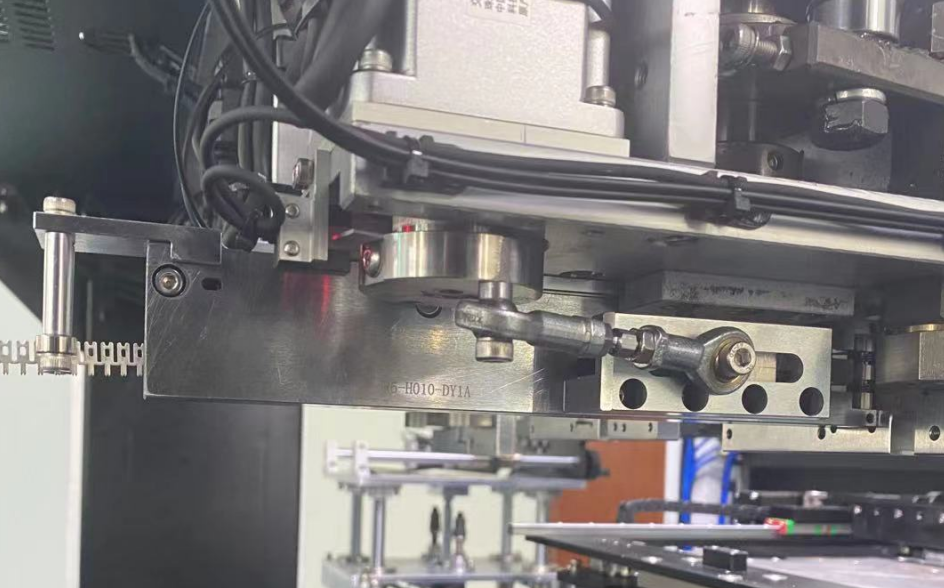

Poglejmo, kako deluje:

Wklobuk jeStiskanje?

Stiskanje je interferenčno prileganje med dvema deloma, pri katerem je en del pod pritiskom potisnjen v nekoliko manjšo luknjo v drugem.

Dobesedno gre za nekakšno interferenčno prileganje.

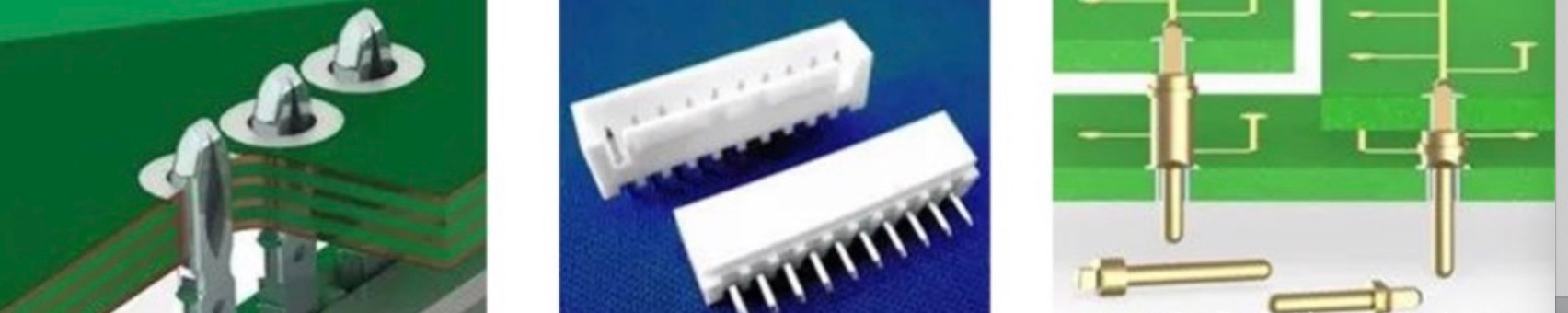

Tehnologija stiskanja se pogosto uporablja in povezava na PCB je ena od njenih tipičnih aplikacij.

Ko opisujemo v kitajščini, običajno uporabljamo različne izraze, kot so stiskanje, stiskanje in stiskanje.Industrija se pogosto uporablja za neposredno uporabo "Press fit" za opis.Glavni poudarek tega članka je tudi uporaba stiskalnega prileganja v industriji PCB (več običajnih zatičev za stiskanje).

Kakšne so prednosti Press fit?

Glavni metodi za namestitev delov na PCB sta varjenje in stiskanje.Primerjajmo prednosti in slabosti teh dveh načinov povezave z nekaj običajnimi podatki.

| Spajkanje | Stiskanje | |

| poraba | 30-40 kW | 4-6 kW |

| okolju | Varilni zrak in bivanje | Brez prebivališča |

| stroški | Potrebujem PA、PPS | Ni problema z rezervirano temperaturo, uporabite cenejši material, kot je PBT, PET itd. |

| Oprema | Velika naložba in veliki stroški površine | Majhna naložba in majhno območje |

| Razpoložljiv prostor | 5-15 mm | 2 mm |

| Stopnja napak | 0,05 fit | 0,005 fit |

Iz primerjalnih podatkov lahko razberemo, da je Press fit boljša metoda povezovanja PCB kot varjenje glede na določene kazalnike učinkovitosti.Varjenje seveda ni neuporabno, sicer na tiskanem vezju ne bo toliko varilnih točk.Na primer, varjenje ima običajno večjo toleranco za dimenzijsko toleranco zatičev, varilna povezava pa je bolj stabilna, vendar je Press Fit boljši pri številnih indikatorjih funkcij.

Običajne metode načrtovanja stiskanja

Pred uvedbo metode načrtovanja je potrebno uvesti dva pogosto uporabljena pojma:

PTH: Plated skozi luknjo

EON: Iglično uho

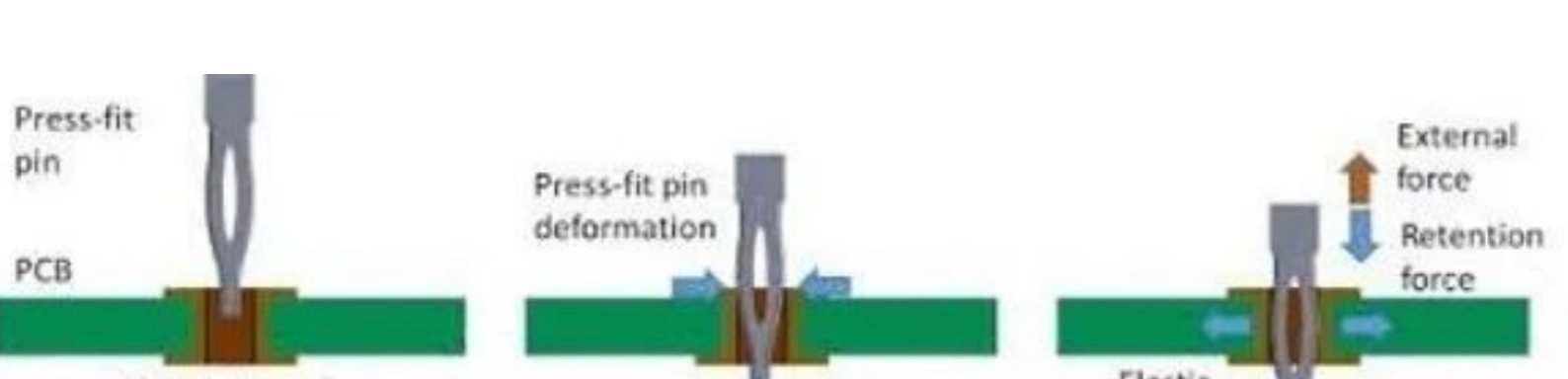

Trenutno so zatiči, ki se uporabljajo pri Press fit, v bistvu elastični zatiči, znani tudi kot združljivi zatiči, ki imajo na splošno večji premer kot PTH.Med postopkom montaže se bodo deli igle deformirali, kar bo povzročilo povezavo površine s togim PTH.V primerjavi s trdno iglo lahko skladna igla omogoča večjo toleranco za PTH.

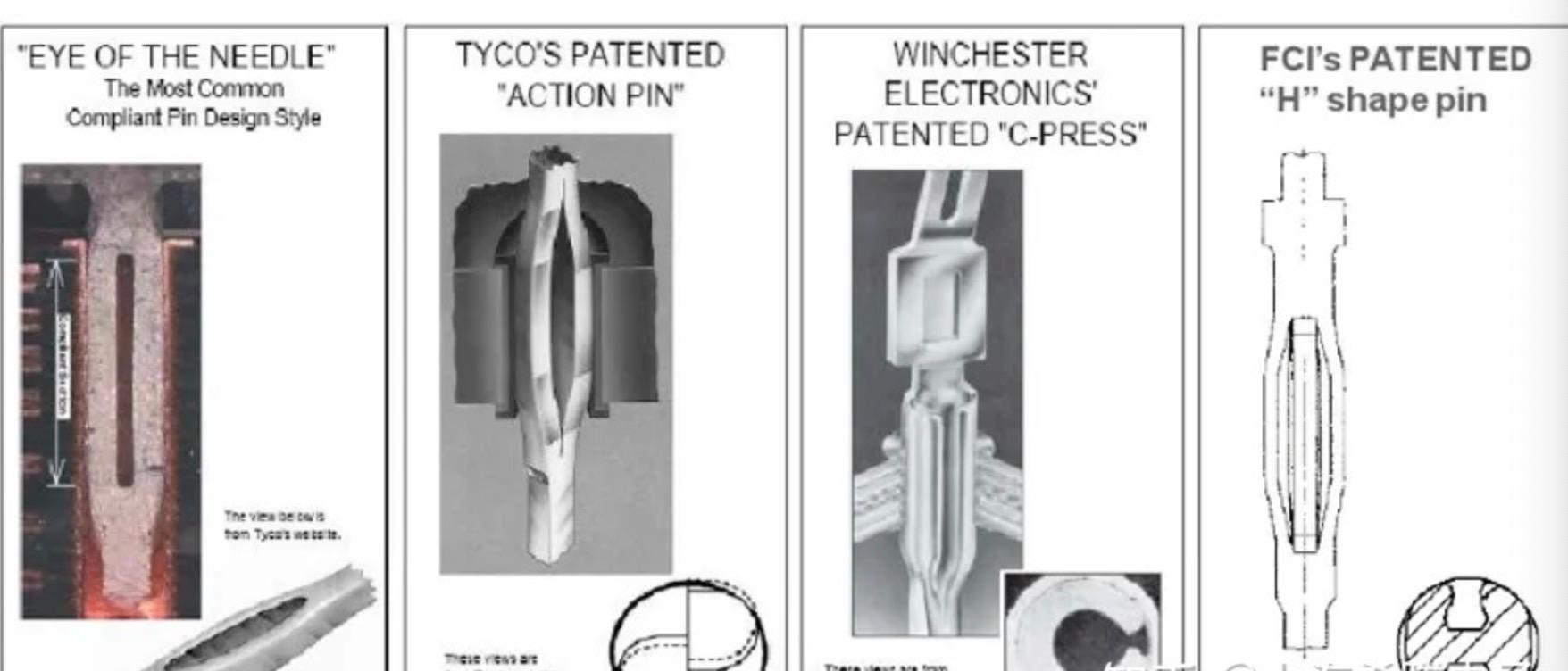

Igla z luknjami je postopoma postala mainstream na trgu.Je preproste zasnove in se lahko uporablja z odprtimi patenti.Tudi če ne zahteva prevelikega oblikovalskega napora, se lahko uporablja tudi z že pripravljenimi oblikovalskimi rešitvami, ki imajo značilnosti nizke sile vstavljanja in visoke zadrževalne sile.

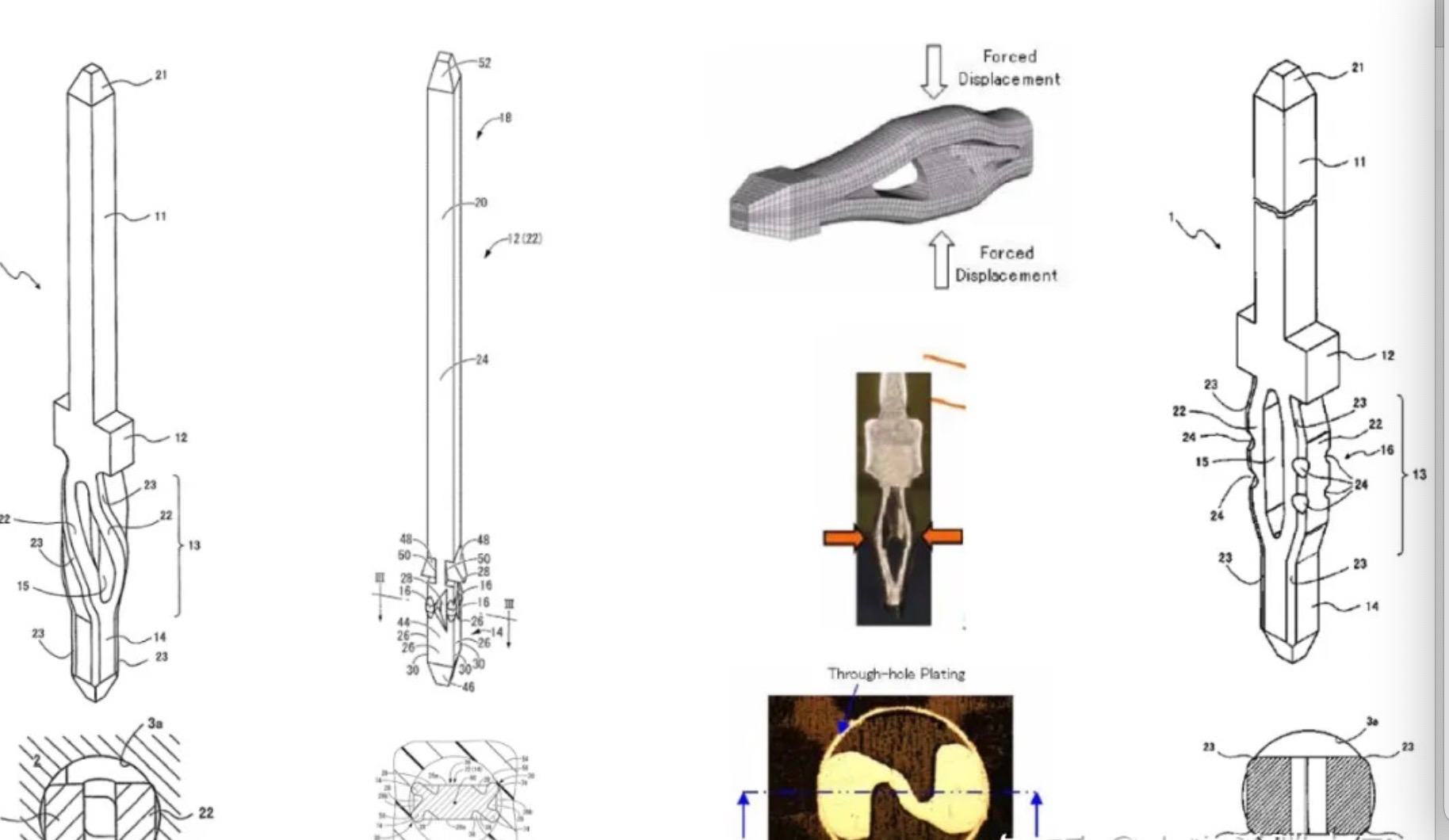

Zgornja slika prikazuje več pogostih struktur zatičev/sponk.Prva je najpogostejša shema oblikovanja.Osnovna shema oblikovanja lukenj je preprosta po strukturi, vendar zahteva visoko simetrijo in lokacijo;Drugi je patentni izdelek podjetja TE.Na podlagi luknjičaste strukture ima nekoliko večji kot vrtenja, ki se lahko prilagodi različnim luknjam.Vendar pa ima višje zahteve za premer luknje in bo povzročil določeno rotacijsko silo na luknjo;Tretji je prejšnji patent Winchester Electronics "C-PRESS", za katerega je značilna C-oblika iz prereza.Prednosti so, da je sila stiskanja neprekinjena, deformacija PTH je majhna, pomanjkljivost pa je, da je težko doseči PTH z majhno odprtino;Zadnji je kontaktni zatič tipa H podjetja FCI.Prednost je, da ga je enostavno kontrolirati pri stiskanju, slabost pa je, da je težko izdelati kontaktni zatič.

Skupni materiali in proizvodni proces

Pogosti materiali Pin vključujejo kositrni bron (CuSn4, CuSn6), medenino (CuZn) in beli baker (CuNiSi), med katerimi ima beli baker visoko prevodnost, temperatura uporabe pa lahko preseže 150 ℃;Prevleka je na splošno prevlečena z galvanizacijo ali vročim potapljanjem μ m+1 μM Ni+Sn, SnAg ali SnPb itd. Kot je opisano zgoraj, je struktura zatiča raznolika in končni cilj je izdelati zatič z majhnimi stiskalna sila in velika držalna sila v pogojih enostavne izdelave in nizkih stroškov.

Običajno uporabljeni material PTH je stekleno vlakno + epoksi smola + bakrena folija z debelino> 1,6, prevleka pa je na splošno kositer ali OSP.Struktura PTH je relativno preprosta.Na splošno je število plasti PCB večje od 4. Odprtina PTH je na splošno stroga, posebne zahteve pa so odvisne od zasnove Pin.Na splošno je debelina bakrene prevleke približno 30-55 μm.Debelina nanosa kositra je na splošno >1 μm.

Analiza postopka stiskanja/izvleka

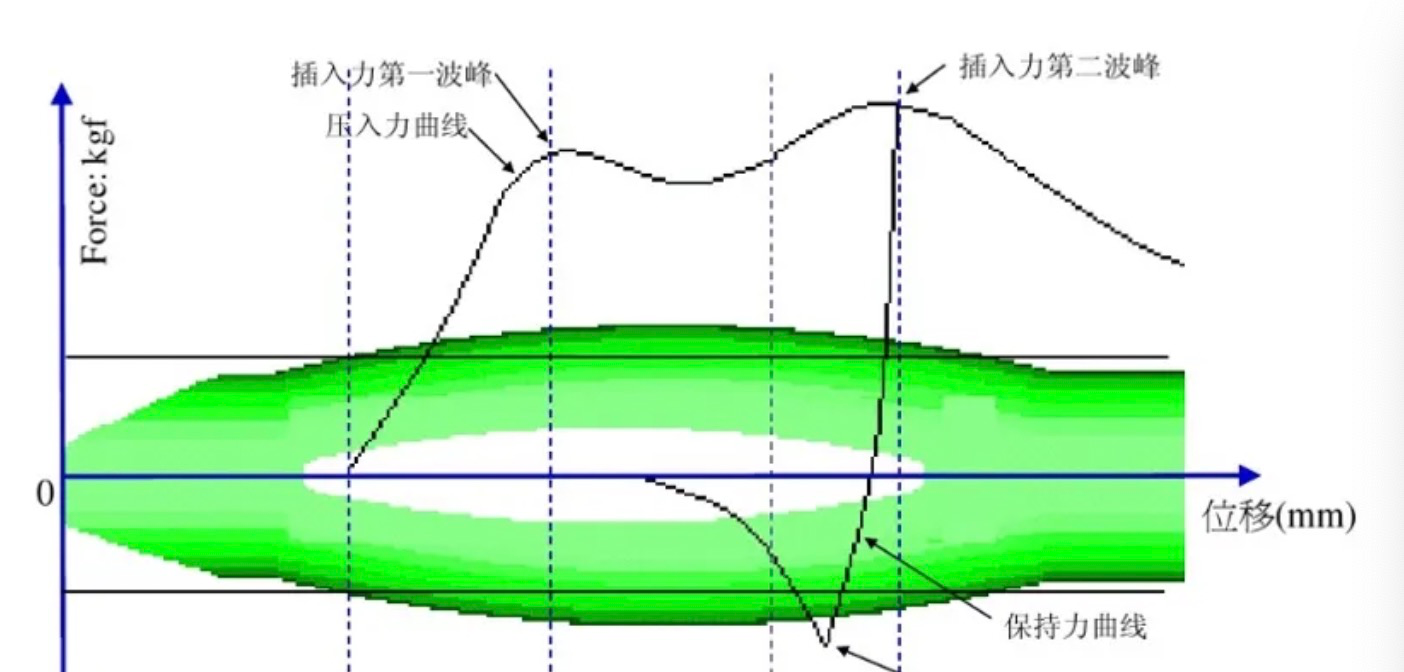

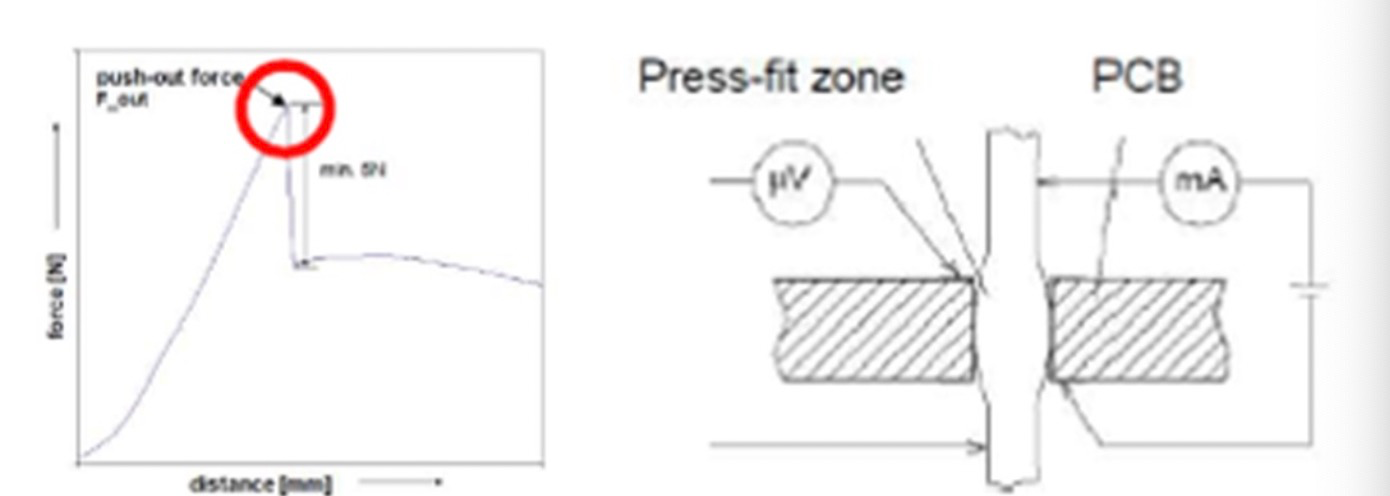

Če za primer vzamemo najpogostejšo luknjičasto strukturo, kot je prikazano na spodnji sliki, obstaja značilna sprememba krivulje tlaka v celotnem procesu vtiskanja in izvleka, kar je povezano tudi s strukturno zasnovo čepa.

Pritisnite v postopku:

1. Zatič se vstavi v luknjo in konica vstopi brez deformacije

2. Zatič se začne pritiskati, EON se začne deformirati in v procesu stiskanja se pojavi prvi vrh valov

3. Zatič še naprej pritiska, EON v bistvu nima nobenih nadaljnjih deformacij in sila pritiska se nekoliko zmanjša

4. Zatič še naprej pritiska navzdol, kar povzroča nadaljnjo deformacijo in vrh drugega vala

Pojavi se v procesu stiskanja

V 100 sekundah po končanem stiskanju bo zadrževalna sila hitro padla, s padcem za približno 20 %.Glede na različne oblike zatičev bodo ustrezne razlike;24 ur po stiskanju je postopek hladnega varjenja čepa in PTH v bistvu zaključen.

To je posledica fizikalnih lastnosti kovine in prostora za izboljšave je malo.S preskusom potisne sile je mogoče preveriti, ali končna zadrževalna sila izpolnjuje zahteve zasnove izdelka.

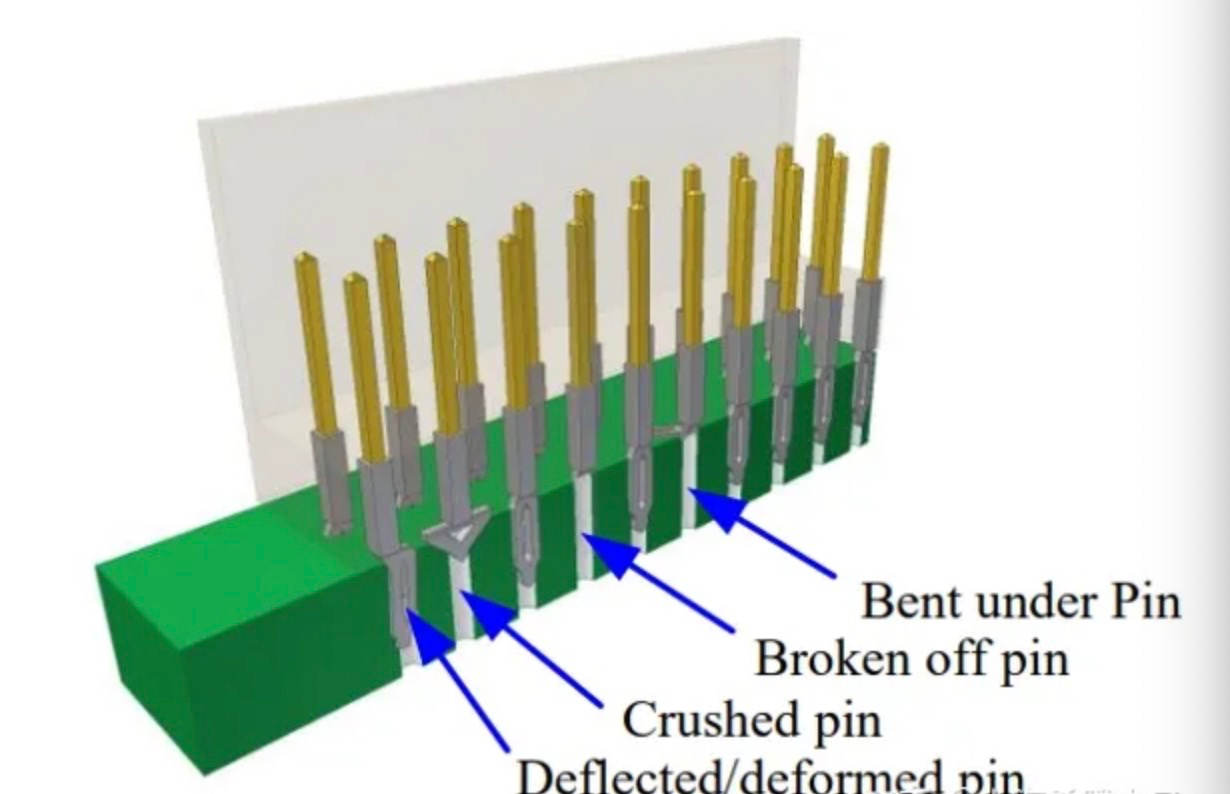

2. Nekateri načini napak med vstavljanjem nožice

Kot je prikazano na spodnji sliki, se lahko zatič med vstavljanjem deformira, zmečka, zdrobi, zlomi in upogne

To so možni načini okvare kontaktnega zatiča med postopkom stiskanja.Ker je treba kontaktni zatič vstaviti v PTH, je zelo verjetno, da ga po pritisku ne bo mogoče vizualno zaznati, poškodbe mehanske trdnosti pa morda ne bodo zaznane s preskusom električne učinkovitosti

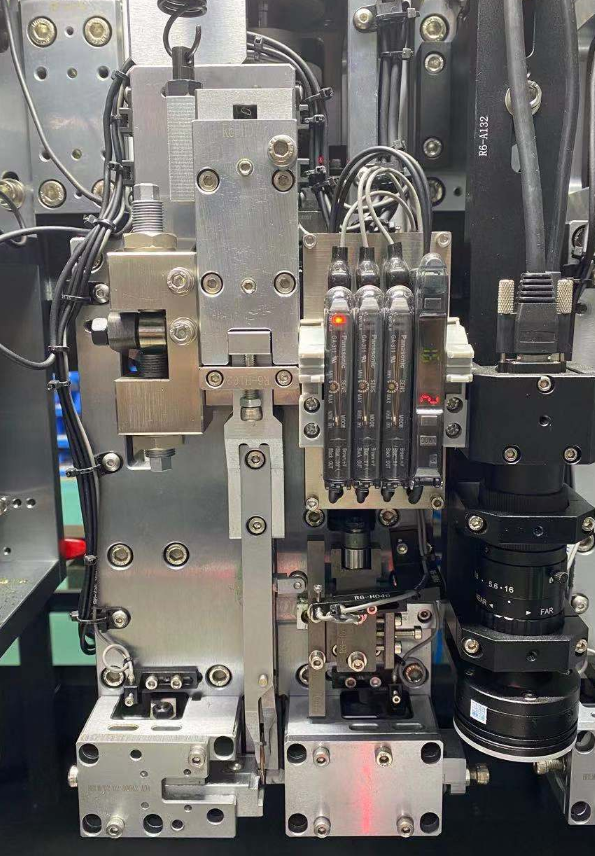

Te načine napak je treba spremljati med postopkom stiskanja.PROMESS zagotavlja koridor krivulje, okno, največjo in najmanjšo vrednost ter druge metode spremljanja, da zagotovi, da je celoten postopek stiskanja vsakega zatiča nadzorovan in zanesljiv.Prikaz ohišja si lahko znova ogledate v videu.PROMESS zagotavlja visoko natančne rešitve za 100-odstotno kontrolo procesov, ki zagotavljajo, da so vsi izdelki, ki zapuščajo tovarno, brez okvarjenih izdelkov. Nadzor procesa lahko tudi do določene mere zmanjša industrijske odpadke PCB plošč in zmanjša proizvodne stroške.

3. Kratek stik

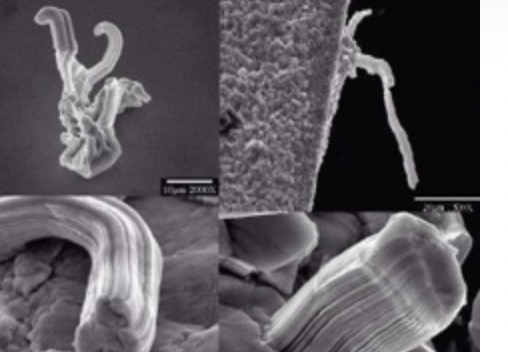

Na površini čistega kositra bo napetost spodbudila rast kositrnih laskov, kar bo povzročilo kratek stik vezja na tiskanem vezju in s tem ogrozilo delovanje modula.Smernice za načrtovanje za zmanjšanje rasti kositrnih brkov vključujejo zmanjšanje sile vstavljanja in zmanjšanje debeline površine kositra.

Običajni materiali za prevleke PTH vključujejo baker, srebro, kositer itd

Kako rešiti problem kositrnih brkov?

Med stiskanjem sila stiskanja ne sme biti prevelika, kar je nadzor procesa stiskanja.Po stiskanju se lahko izvede inšpekcija vzorčenja, kositrne brke pa je treba opazovati 12 tednov

4. Odprto vezje

Jet učinek/pull down:

Med postopkom vtiskanja Pin se lahko tiskano vezje mehansko poškoduje.Če je trenje preveliko, bo površina tiskanega vezja opraskana, trenje se bo povečalo in na koncu bo faza izrinila PTH.Z zmanjšanjem tlaka se lahko izognete tudi učinku curka.

Belilni učinek/delaminat:

Med stiskalno montažo bo vsaka slojna struktura tiskanega vezja stisnjena.Če je uporabljena sila prevelika ali PTH ni stabilen, se lahko tiskano vezje razloji.Po določenem času bo v razpoke na plošči tiskanega vezja prodrla vlaga, kar bo povzročilo zmanjšano učinkovitost izolacije.

Ti dve težavi je mogoče do neke mere nadzorovati med postopkom stiskanja z nadzorom stiskalne sile.Po končanem stiskanju je mogoče izdelek pregledati tudi s preskusom kontaktne odpornosti in metalografsko analizo.Preskus kontaktne odpornosti se lahko uporablja kot rutinski testni predmet, sama metalografska analiza pa je uničujoča za izdelek, zato se lahko izvaja redna kontrola vzorčenja.

Običajne metode testiranja zanesljivosti izdelkov

Ena od običajnih metod odkrivanja je test staranja, druga pa test značilnosti povezave

Staranje je simulacija stanja po dolgem času uporabe s testno opremo.Običajne metode staranja vključujejo:

1. Toplo izpiranje: - 40 ℃ ~ 60 ℃, neprekinjena menjava 30 minut

2. Visoka temperatura: 125 ℃, 250 ur

3. Zaporedje podnebja: 16 ur visoka temperatura → 24 ur vroče in vlažno → 2 uri nizka temperatura →

4. Vibracije

5. Plinska korozija: 10 dni, H2S, SO2

Preskus je namenjen predvsem testiranju potisne sile in električne zmogljivosti.

Pogosti načini vključujejo:

1. Potisna sila (zadrževalna sila): > 20 N (v skladu z zahtevami zasnove izdelka)

2. Kontaktni upor: < 0,5 Ω (v skladu z zahtevami zasnove izdelka)

Čas objave: 10. nov. 2022

Youtube

Youtube